最高速の加工スピードの提供を通して

世界中の工場の非効率を解決します。

サイクルタイム短縮ならご相談下さい。

-

お問い合わせ

WEBでお問い合わせ

-

お気軽にお電話ください

0533-76-3381

受付8:00〜17:30(土日休み)

-

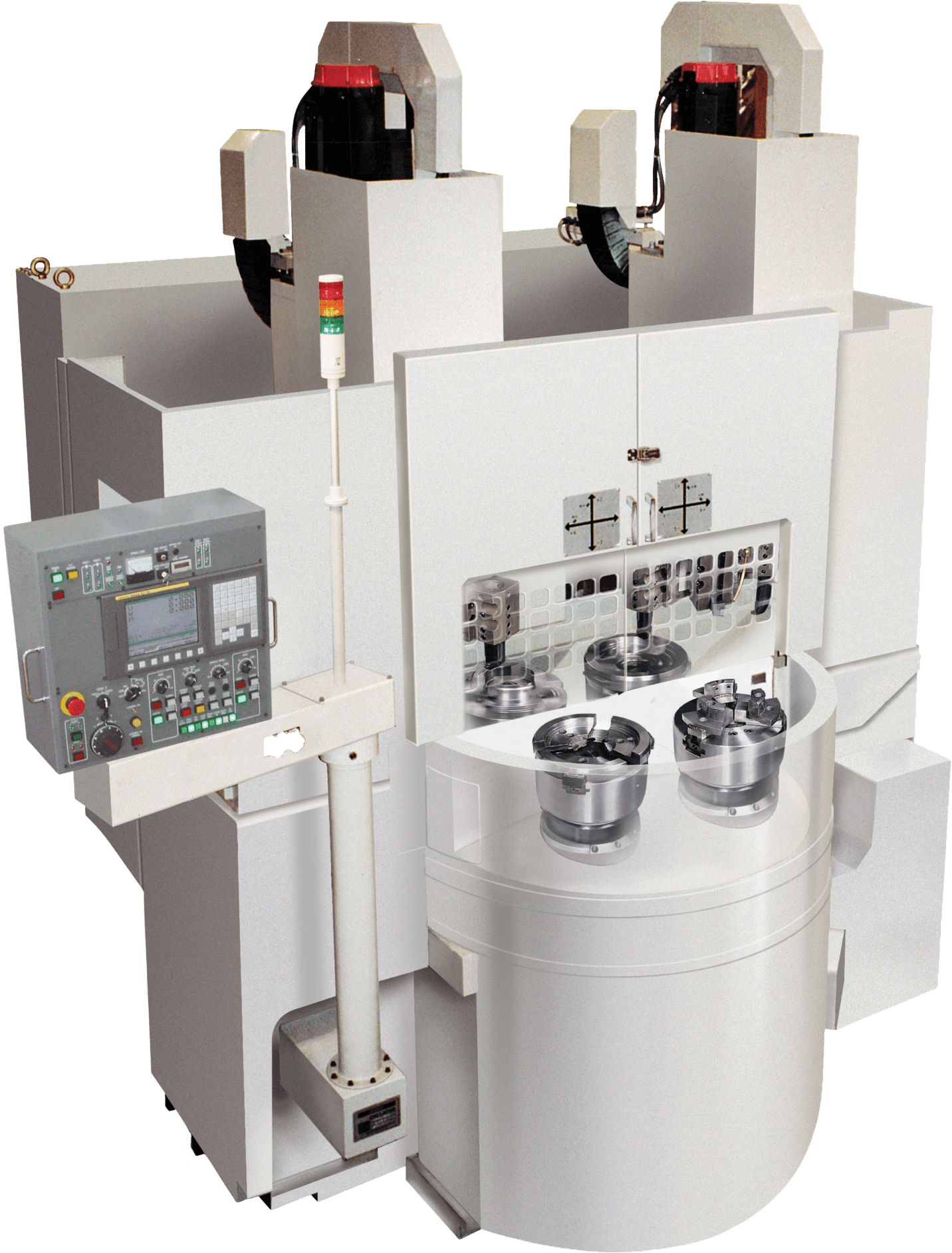

加工サイクルタイムを

大幅に短縮する機械 -

生産設備の

自動化・ロボット化 -

コンパクトな製造ラインにグッと圧縮して筋肉質な工場をつくるお手伝い

サイクルタイム短縮ならご相談下さい。

-

お問い合わせ

WEBでお問い合わせ

-

お気軽にお電話ください

0533-76-3381

受付8:00〜17:30(土日休み)

PRODUCT

-

2SI-6/8

ローディングタイム”ゼロ”秒。ロボットとの相性No.1マシンでロボット付パッケージもご用意しています。さらに手動機(マニュアルローディング)としても大変使い勝手の良い機械です。

-

2SI-10

大物部品や長いシャフト部分は

ローディングやキャッチングの非切剤時間が長いはず。そんなワークに最適。

-

2SI-8 Mk-Ⅱ

「ゼロ秒ローディング」と「1・2次交互加工」で2つのロスタイムがゼロになり、サイクルタイムを短縮したいあなたの手助けができます。

3スピンドル(3軸2NC旋盤)

2台連結させて6スピンドル4サドル(刃物台)旋盤として使えば複合加工の量産に最適。

-

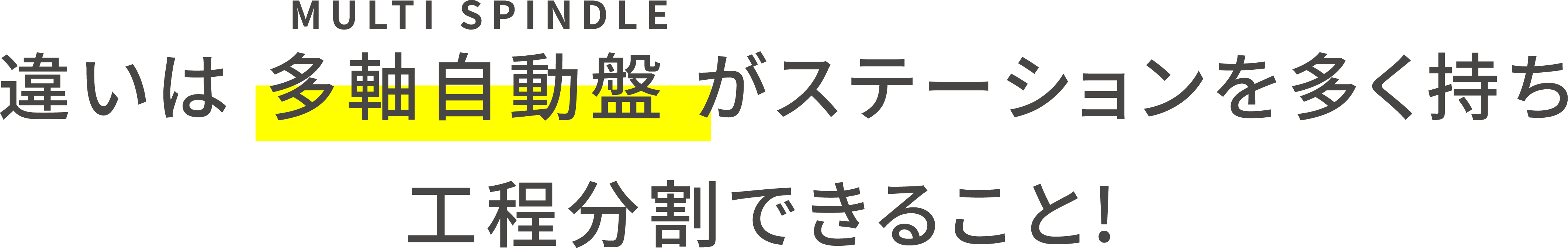

ST-32

3つのステーションで上はローディング、左下は加工前半、右下は加工後半を行います。

1オペレーションに最大で20本の刃具搭載が可能。

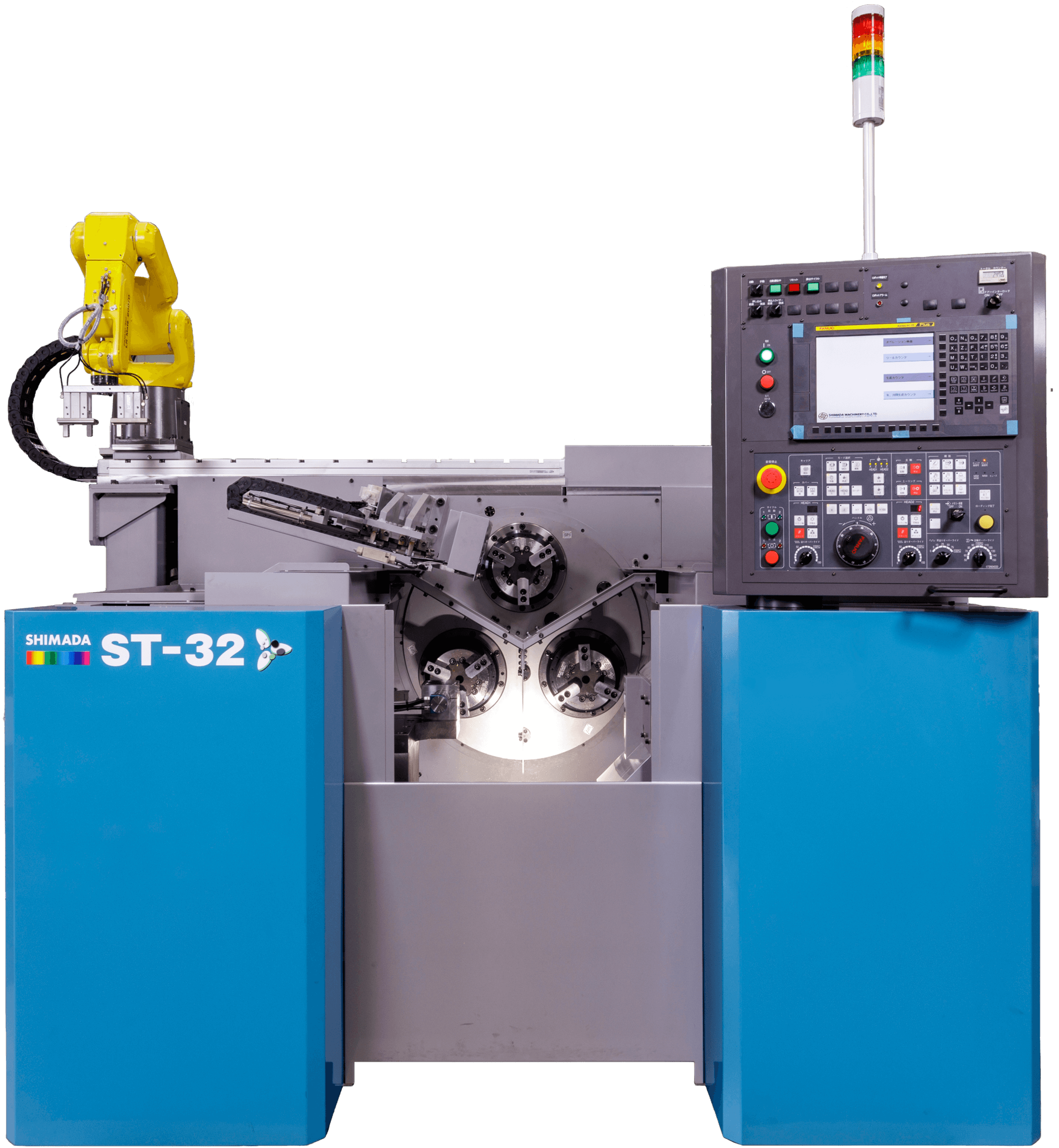

4スピンドル(4軸2NC旋盤)

スペースと使い方は2主軸2サドル旋盤と同じなのに生産性は圧倒的にハイパフォーマンス。

-

HS4200

4つのステーションで加工①/加工②/ローディング/反転を同時に実行するから超高効率。

ミーリング機能も充実。

-

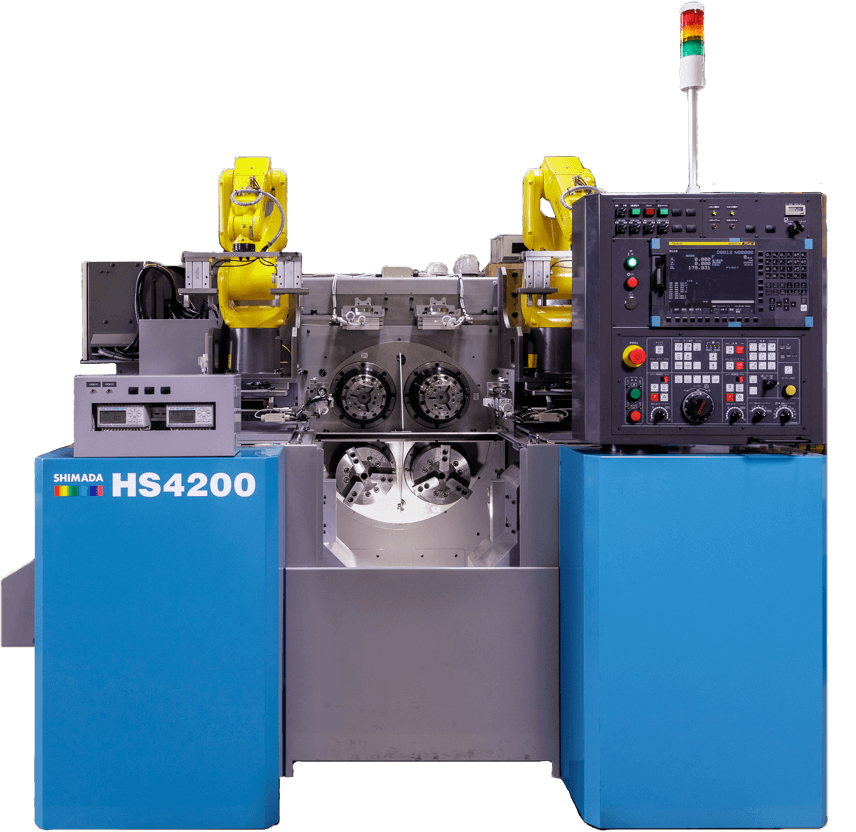

VT4-350

ワーク脱着に時間を要す大物部品の量産ならタテ型4軸旋盤。

1台で2工程を加工できます。

6スピンドル(6軸自動盤)

いわゆる多動自動盤。全工程を6分割して同時に実行。だからリサイクルタイム超短縮。

-

ISM B6-27NC

C軸ミーリング機能付き6軸自動盤バーマシン。

ビルトイン スピンドル モーター搭載のハイエンドモデル。

-

B6シリーズ

6軸自動盤バーマシン(オートバーフィダー含)ワーク径により3シリーズをラインナップ。

小径用<B6-16>

中経用<B6-27>

大経用<B6-32> -

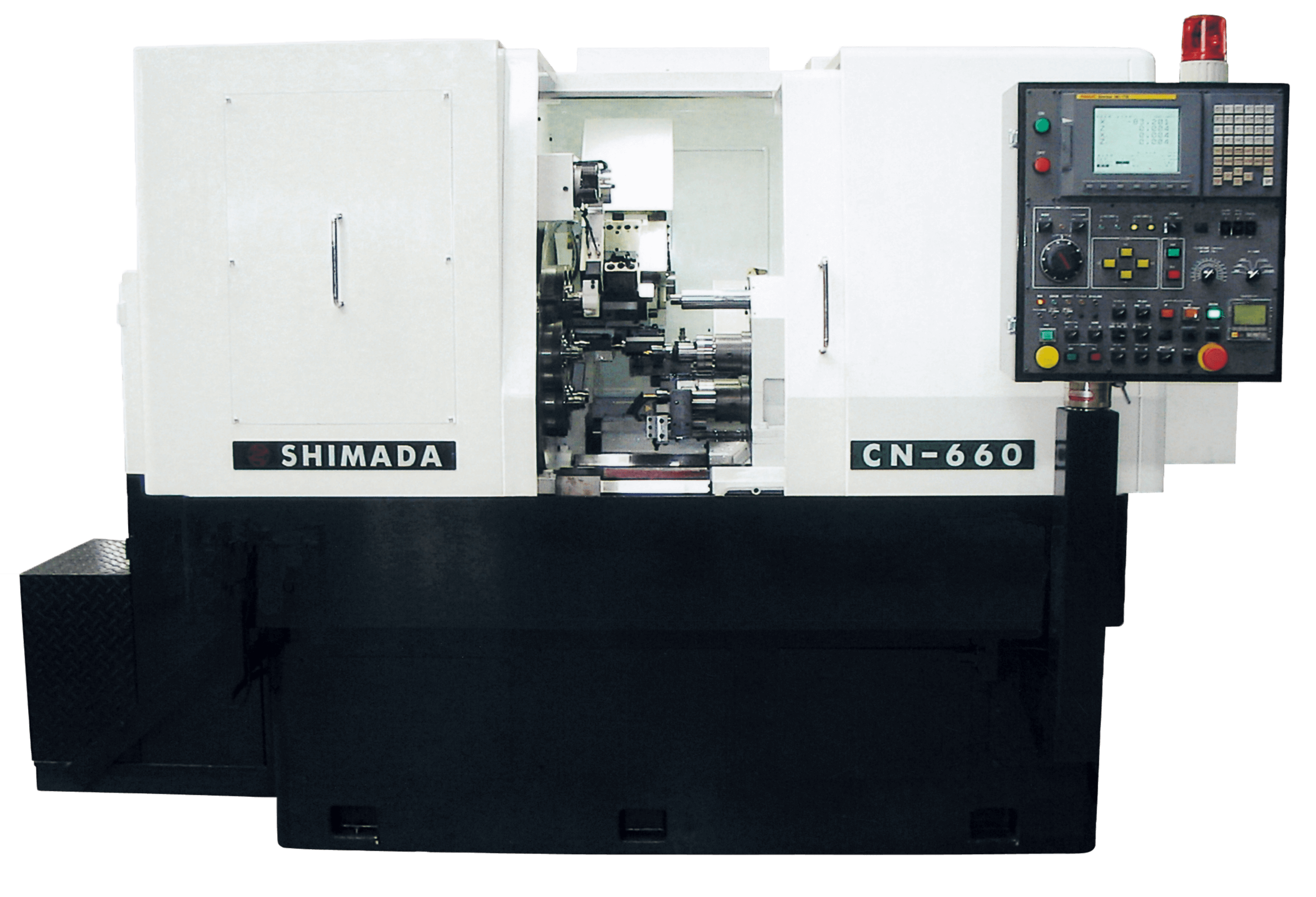

CN-660

当社が世界で初めて開発・生産した6軸自盤のCNC機。

-

CN-660 DSP

異形状ワークやミーリング加工を高速で行える6軸自動盤。

8スピンドル(8軸自動盤)

8つのステーションを有して全工程を8分割。

-

SS-8

8本のスピンドルにより工程を8分割。

NCスライドの無いポジションで荒加工、NCポジションで仕上げ加工。

サイクルタイム短縮ならご相談下さい。

-

お問い合わせ

WEBでお問い合わせ

-

お気軽にお電話ください

0533-76-3381

受付8:00〜17:30(土日休み)

RECRUIT

採用情報