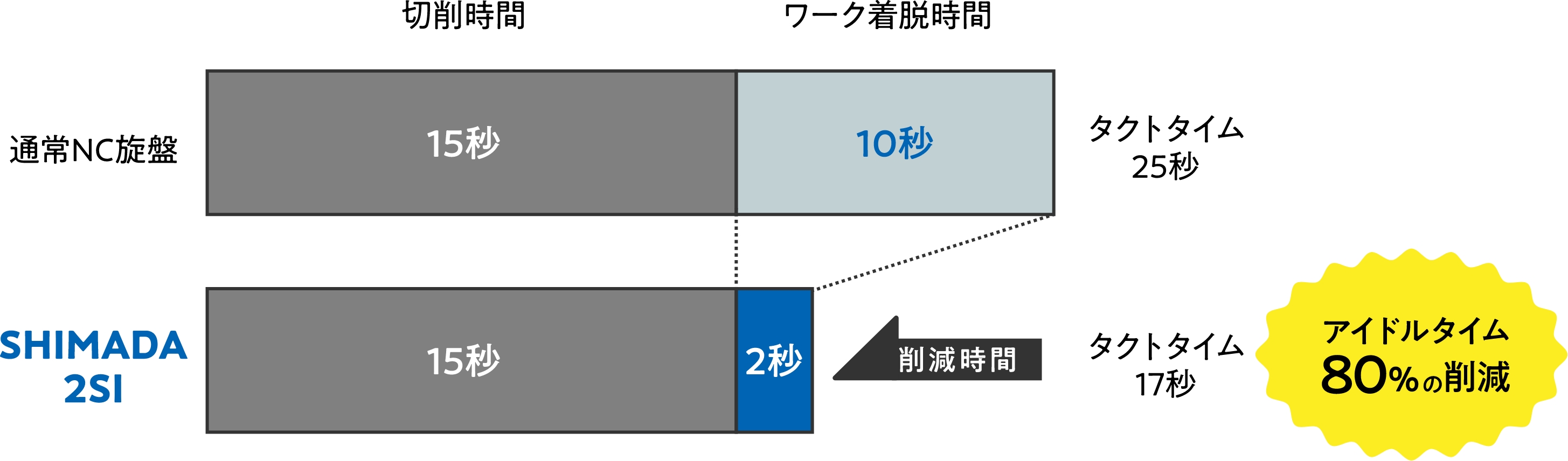

通常のNC旋盤では切削時間にこれら一連の作業(ローディング、アンローディング、エアーブロー等)に要する時間がプラスされるが、2SIではそれぞれの主軸で加工と脱着を分担し、同時に行っている為、タクトタイム短縮を可能にします。

例えば、6インチクラスの小物ワークで加工に15秒、脱着に10秒を要していれば、トータルの25秒がタクトタイムですが、2SIでは加工の15秒に主軸ドラム割出しの若干のタイムを加えた17秒程度でのタクトタイムが可能です。

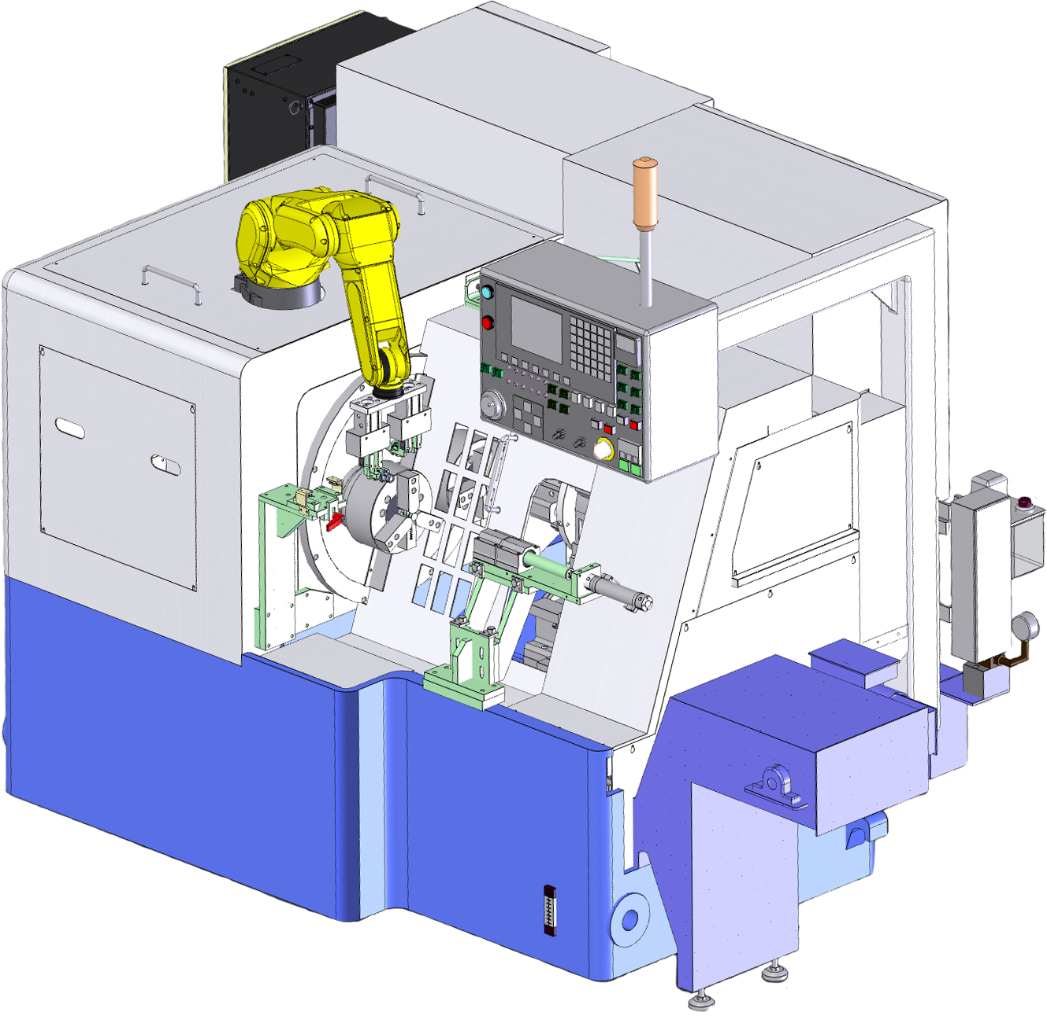

“アイドルタイムを極限まで削減するNC旋盤”をコンセプトに1994年に当社が独自開発して以降、現在までに約1000台を国内外の多様な産業界へ出荷してきた2主軸1NC旋盤「2SIシリーズ」。

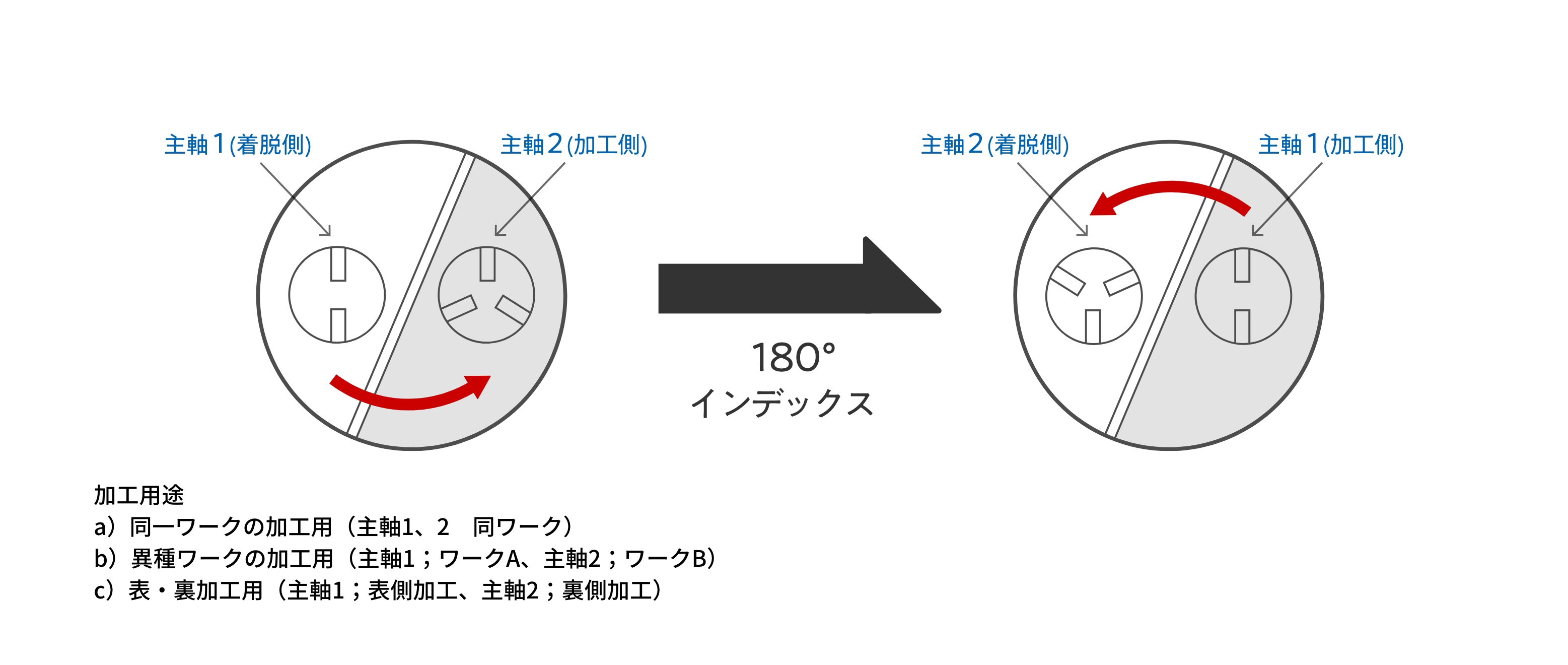

一般のNC旋盤が単軸とも呼ばれ1本の主軸と1台の刃物台を持つことに対し、文字通り2本の主軸と1台の刃物台を持つのが2主軸1NC旋盤です。これは、1本の主軸は加工、別の1本は着脱を行ない、両作業が完了すれば主軸ドラムはマシニングセンターのパレットチェンジャーのように180°旋回し、加工用であった主軸は着脱側に、着脱用であった主軸は加工側へと切り替わります。

この点で当社のNC旋盤は他社が製造している2主軸2NC旋盤とは根本的に立場を異にします。主軸を2本有すところは同じであっても、刃物台が1台であるか、2台であるかで狙いが全く別になるためです。2主軸2NC旋盤ではどちらの主軸も加工を行ない、双方の加工が終われば、ワークのアンローディング、チャックへのエアーブロー、そして次のワーク素材のローディングを行ないます。これら一連の手順は通常の単軸NC旋盤と同じであり、実は単軸NC旋盤を2台並べていることと本質的に変わりはありません。

これは2台の機械を連結するよりはいくらかの省スペースと省エネになりますが、構造的に以下の2点のムダを克服できません。

ワークの切削時間はNC旋盤を使用する以上、適切な機種選定をしていれば大きくは変わりません。であるならば、タクトタイム短縮には非切削時間を削減しなければならないのですが、加工済みワークをアンローディングし、チャックへのエアーブロー、その後のワーク素材のローディングを行なう、これら一連の動作には6インチクラスのワークで10秒程度、10インチクラスの大物ワークや長物ワーク、さらには複雑形状ワークやシビアなチャッキングを要すものともなれば、この時間は更に長くなります。

通常のNC旋盤では切削時間にこれら一連の作業(ローディング、アンローディング、エアーブロー等)に要する時間がプラスされるが、2SIではそれぞれの主軸で加工と脱着を分担し、同時に行っている為、タクトタイム短縮を可能にします。

例えば、6インチクラスの小物ワークで加工に15秒、脱着に10秒を要していれば、トータルの25秒がタクトタイムですが、2SIでは加工の15秒に主軸ドラム割出しの若干のタイムを加えた17秒程度でのタクトタイムが可能です。

例えばOP10が30秒、OP20が45秒の場合、OP10は加工完了してもOP20が完了するまでの15秒の待ち時間「アイドルタイム」が発生。これは単軸NC旋盤を連結した場合やラインの中にどれか遅い工程があれば、それがボトルネックとなり、全ての工程の足を引っ張ることと同じです。

主軸①のOP10の30秒の間に主軸②ではOP20用のワーク素材のローディングを行ない、加工とローディングの双方が終われば、主軸ドラムを180°割出し、主軸の位置が入れ替わります。次は主軸②のOP20の45秒の間に主軸①ではOP10用のワーク素材のローディングを行ないます。

単軸NC旋盤や2スピンドル2NC旋盤のように30秒が45秒に歩調を合わせることで発生する15秒間の待ち時間は、この2SIでは生じません。